Wie teste ich die Qualität von Lautsprechern? (Teil 1)

Dieser Artikel ist in zwei Teile gegliedert. In diesem ersten Artikel erfahren Sie mehr über die Konzeption und Vorbereitung des Tests sowie über die Testumgebung. Der zweite Artikel behandelt die Systemkalibrierung und -wartung.

1. Was ist zu beachten?

Es gibt viele mögliche Gründe für Abweichungen bei den Messergebnissen innerhalb einer einzelnen Produktionslinie. Diese können verursacht werden durch:

- Schwankungen in der Qualität des Subkomponentenmaterials

- Änderungen im Fertigungs- und Montageprozess

- Abweichungen bei Umwelteinflüssen

Die Definition geeigneter Messparameter und -funktionen für den End-of-Line-Test legt den Grundstein für ein effizientes Testsystem. Dies gilt insbesondere für den Vergleich von Ergebnissen über mehrere Produktionslinien hinweg. Weitere Gründe für unerwünschte Abweichungen sind Bedienfehler und Verschleiß von Testsystemkomponenten wie z. B. elektrische Kontakte. Ein weiteres wichtiges Thema ist ein Wiederherstellungsplan für den Fall einer IT-Katastrophe, wie z. B. der Verlust einer Festplatte.

Die folgenden Absätze enthalten zusammengefasste und wesentliche Informationen und konzentrieren sich auf die wichtigsten Schritte, die Sie befolgen sollten.

2. Was und wie messen?

Es gibt zwei grundlegende, aber widersprüchliche Anforderungen zu erfüllen:

- Der Test muss so detailliert wie nötig sein, um die gewünschte Qualität zuverlässig zu prüfen.

- Der Test muss schnell genug sein, um keinen Engpass in der Produktion zu verursachen.

Typische Messfunktionen, beispielsweise bei einem passiven Lautsprecher-End-of-Line-Test, sind Frequenzgang, Impedanzgang, harmonische Verzerrungen in verschiedenen Konfigurationen, Schalldruckpegel in verschiedenen Frequenzbändern, Resonanzfrequenz, Thiele/Small-Parameter, Lautsprecherpolarität und natürlich eine Rub & Buzz-Messung.

Technisch gesehen können alle diese Messungen mit einem einzigen Gleitsweep-Stimulussignal durchgeführt werden. In vielen Testanwendungen ist es jedoch erforderlich, einige Messfunktionen, wie z. B. Frequenzgang, Schalldruckpegel und alle elektrischen Messungen, mit dem Nennpegel des getesteten Geräts durchzuführen, während der Rub & Buzz-Test typischerweise mit einem höheren Pegel durchgeführt wird. Neben der Berücksichtigung der Messfunktion ist es auch notwendig, die Testsignalpegel hoch genug einzustellen, um ein ausreichendes Signal-Rausch-Verhältnis über dem Umgebungslärm zu gewährleisten, aber auch niedrig genug, um das Gehör des Testsystembedieners nicht zu schädigen. Letzteres kann vermindert werden, indem der Testpegel bei höheren Frequenzen, für die das menschliche Ohr empfindlicher ist, unterdrückt wird.

Bei Lautsprechern dürfen die Start- und Stoppfrequenzen der Testsignale nicht nur den Übertragungsbereich des Lautsprechers abdecken, sondern auch die Resonanzfrequenz ausreichend berücksichtigen. Wenn der Gleichstromwiderstand des Treibers durch eine Extrapolation des Impedanzgangs bestimmt wird, ist es ratsam, die untere Frequenz weit genug von der Resonanz entfernt einzustellen. Die Start- und Stoppfrequenz des Rub & Buzz-Testsignals wird typischerweise auf den niedrigen Frequenzbereich des Lautsprechers eingestellt, um elektromechanische Probleme auszulösen.

Ein Fabrikarbeiter bei Eighteen Sound während der QC-Phase. Credits: AudioXPress

3. Gut und schlecht definieren

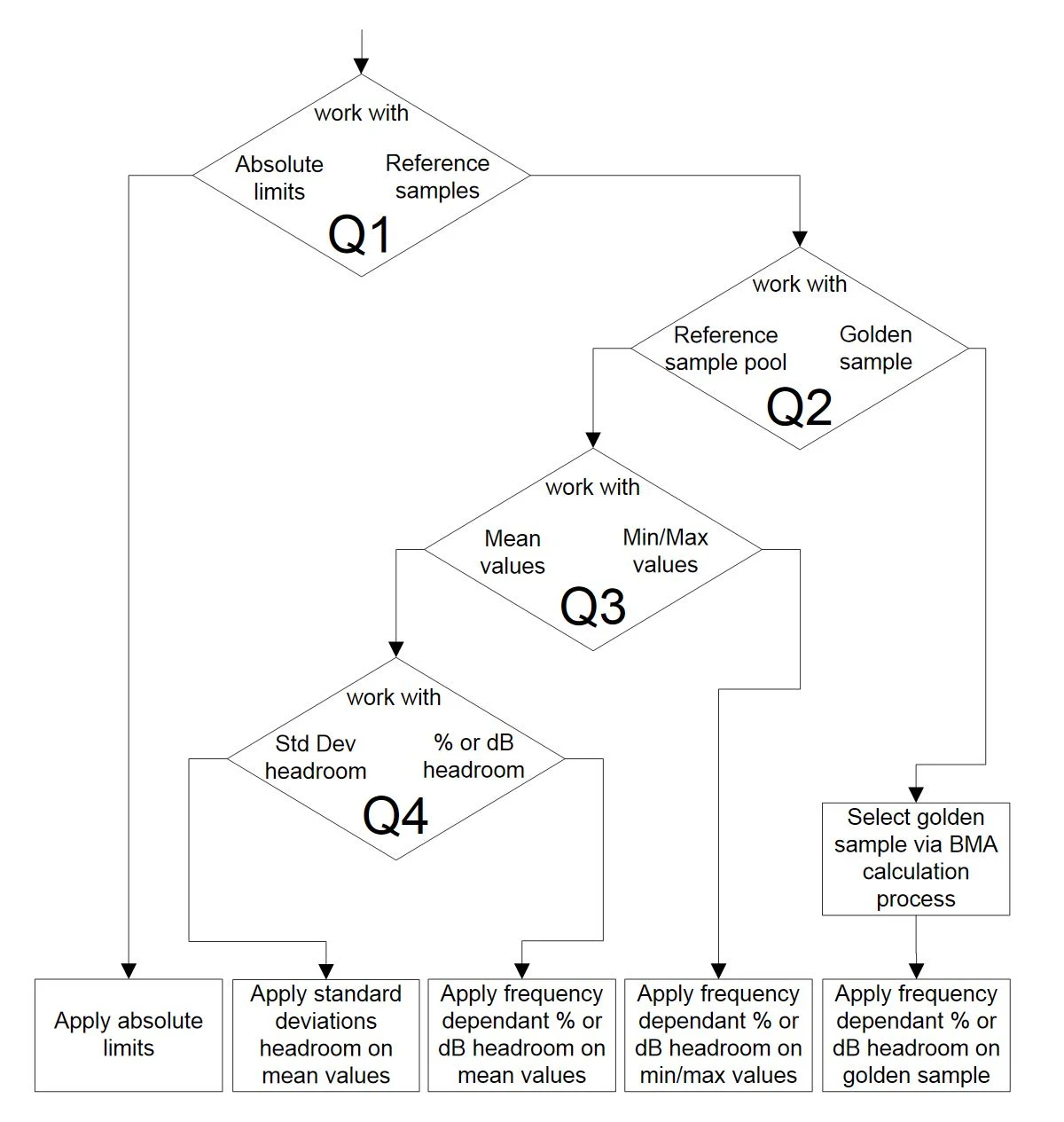

Das Definieren von Grenzwerten für das Testen eines akustischen Geräts kann schwieriger sein, als Sie vielleicht denken. Es gibt verschiedene Methoden und Strategien. Die erste wichtige Entscheidung ist, ob mit absoluten Grenzwerten gearbeitet werden soll oder ob ein oder mehrere Referenzmuster verwendet werden sollen. Das folgende Diagramm veranschaulicht den Entscheidungsprozess.

Die Strategie zur Grenzwertfindung sollte für jede Messfunktion separat bewertet werden.

Typische Messfunktionen, die für die Anwendung absoluter Grenzwerte geeignet sind, sind Frequenz- und Verzerrungsgang sowie alle elektrischen Messungen wie Impedanzgang und dessen abgeleitete Ergebnisse. Bei der Verwendung absoluter Grenzwerte für akustische Messungen ist es wichtig, die Bedingungen zu kennen, unter denen die Grenzwerte gültig sind (z. B. Freifeld). Wenn die Bedingungen im End-of-Line-Test unterschiedlich sind, muss das Messergebnis entsprechend korrigiert werden.

Referenzmuster werden in der Regel nur dann verwendet, wenn keine Spezifikation verfügbar ist, z. B. für Rub & Buzz.

Generischer Entscheidungsbaum für die Grenzwertberechnung

4. Testumgebung

Die ideale Testumgebung ist ein reflexionsarmer Raum. Für die meisten ist dies jedoch nicht realisierbar. Die andere Möglichkeit ist, eine Box für die Testvorrichtung zu bauen. Diese muss aus massivem Holz gebaut, asymmetrisch und innen mit Akustikschaumstoff abgeschirmt sein. Da Testvorrichtungen in der Regel nicht im Handel erhältlich sind, bauen die meisten Hersteller ihre eigenen.

Tetraedrisches Testsystem für Lautsprechertests von Hill Acoustics Limited.

Während der Bau einer Box eine überschaubare Aufgabe ist, beginnen die Probleme oft, wenn mehr als eine vergleichbare Testvorrichtung gebaut werden soll. Es wird empfohlen, alle Maße, Materialien und Bauprozesse genau zu dokumentieren, da selbst geringfügige Abweichungen messbare Unterschiede in den akustischen Ergebnissen verursachen können.

Nichtsdestotrotz muss die Testvorrichtung beim Testen bestimmte Eigenschaften erfüllen:

- Platzieren Sie das zu prüfende Gerät (DUT), d. h. den Lautsprecher, in einer definierten Position relativ zum Messmikrofon.

- Befestigen Sie das DUT fest an der Testvorrichtung.

- Schaffen Sie eine reproduzierbare akustische Situation.

- Vermeiden Sie akustische Reflexionen.

- Schaffen Sie definierte vordere und/oder hintere Hohlräume in der Testvorrichtung für das DUT

- Schirmen Sie das Mikrofon vor Hintergrundgeräuschen ab.

- Schirmen Sie das Mikrofon vor Körperschall ab, d. h. vor Vibrationen im Mikrofonständer.

- Schützen Sie den Bediener vor hoher Schalldruckbelastung.

- Ermöglichen Sie ein effizientes Be- und Entladen des DUT (manuell oder automatisiert).

- Ermöglichen Sie eine zuverlässige Verdrahtung des DUT mit korrekter Polarität (manuell oder automatisiert).

- Ermöglichen Sie ein schnelles Umrüsten der Vorrichtung für das Testen verschiedener Modelle.

Darüber hinaus sollte die Testvorrichtung selbst keine Geräusche durch resonierende Wände oder klappernde Teile verursachen.

5. Testen mit mehreren Linien und Standorten

Häufig gibt es mehrere Produktionslinien des gleichen Typs innerhalb einer Fabrik. Manchmal befinden sich die Produktionslinien in verschiedenen Fabriken und sogar in verschiedenen Teilen der Welt. Dennoch ist es wünschenswert, das Produkt auf genau die gleiche Weise herzustellen und auch zu testen. Die Produkte sollen mit den gleichen Testparametern, gegen die gleichen Grenzwerte getestet werden und natürlich die gleiche Qualität und Ausbeute liefern.

Die meisten Komponenten in verschiedenen End-of-Line-Testsystemen können:

- leicht identisch gewählt werden

(Audioanalysator & Zubehör, Kabel & Kontakte) - so parametriert werden, dass sie sich identisch verhalten

(Audioverstärkerverstärkung, Mikrofonempfindlichkeit)

Die Testvorrichtungen müssen jedoch so identisch wie möglich gebaut werden, da sie das akustische Verhalten direkt beeinflussen. Obwohl es mathematische Korrekturen gibt, um geringfügige Abweichungen der Testvorrichtungen zu überwinden, erhöhen diese Korrekturen die Komplexität des Systems massiv.

Wenn die Grenzwertberechnung auf Referenzmustern basiert, muss berücksichtigt werden, dass die physischen Referenzmuster nur an einem Standort verfügbar sind. Die berechneten Grenzwerte werden jedoch auf mehrere Linien und Standorte angewendet, meist ohne Zugriff auf die physische Referenz.

6. Datenprotokollierung und Rückverfolgbarkeit

Fast jeder Lautsprecherhersteller, insbesondere bei Verwendung eines Qualitätskontrollmanagementsystems, muss in der Lage sein, die End-of-Line-Testergebnisse seiner Produkte zurückzuverfolgen. Bei hochwertigen Lautsprechern kann dies für jeden einzelnen Lautsprecher unter Verwendung einer Seriennummernreferenz erfolgen. Bei kleineren und kostengünstigen Geräten ist meist die Chargennummer verfügbar. Dies ermöglicht in der Regel die Rückverfolgung des Fabrikstandorts, des Herstellungsdatums und der Produktionsliniennummer.

Für die Datenprotokollierung bedeutet dies, dass die End-of-Line-Testsoftware in der Lage sein muss, neben den Messergebnissen auch verschiedene ergänzende Daten zu protokollieren, wie z. B. Datum & Uhrzeit, Kalenderwoche, Projektname, Bedienername, Serien- oder Chargennummer sowie Umgebungsdaten wie Temperatur und Luftfeuchtigkeit.

Offensichtlich können diese Protokolldateien im Laufe der Zeit recht groß werden. Daher wird empfohlen, in regelmäßigen Abständen neue Protokolldateien zu starten, z. B. jede Woche oder zu Beginn jeder neuen Produktionscharge.

Links zu diesem Thema: